Carbon ist extrem leicht und robust zugleich. Weil zudem die Produktionskosten sinken, könnte der Werkstoff in der E-Auto-Ära eine Schlüsselrolle spielen. Ingenieure der Volkswagen Gruppe leisten dabei Pionierarbeit.

Die 42 Zentimeter lange Koppelstange fühlt sich an wie ein Stück Luft mit Hülle. Federleicht, dezent gemustert und ansonsten ganz unscheinbar. Würde auf dem Jahrmarkt jemand behaupten, dieses 33 Gramm schwere Stück trage problemlos das Gewicht einer ausgewachsenen Milchkuh, man würde ihn wohl kurz auslachen. Um dann umso länger zu staunen. Denn genauso ist es. Die Carbon-Faser-Stange trägt das Dreifache eines gleich großen Stahlprofils, wiegt aber nur ein Viertel. Rostfrei ist sie auch.

Carbon – gängiger Laienbegriff für „kohlenstofffaserverstärkter Kunststoff“, kurz: CFK – ist die Primadonna unter den Werkstoffen. Eine, die mit ihrem bestmöglichen Verhältnis von Performance und Leichtigkeit, Flexibilität und Stabilität alle anderen in den Schatten stellt. Das liegt vor allem am Kohlenstoff, der Grundlage des Carbons. Kein anderes Element auf der Erde lässt sich zu so vielen verschiedenen stabilen Verbindungen zusammensetzen – im Werkzeugkasten der Natur ist Kohlenstoff so flexibel zu gebrauchen wie ein Schweizer Taschenmesser. Welche Festigkeit der Allrounder bietet, zeigt schon der Umstand, dass der härteste natürliche Stoff – der Rohdiamant – nichts anderes ist als kristalliner Kohlenstoff. Bei der Carbon-Herstellung erhitzt man eine organische Kohlenstoffverbindung, bis sich alle anderen Stoffe in Gasform abspalten. Übrig bleiben Kohlenstofffasern, die dann in die Matrix eines Kunstharzes eingebettet werden – fertig ist dieses einzigartige Material, dessen Eigenschaften anderen Leichtbaustoffen wie Aluminium und Titan klar überlegen sind.

All das macht Kohlenstoff für die Materialforschung so attraktiv. Jedoch hat diese Qualität ihren Preis. Bis heute gelten Entwicklung, Planung und Produktion von Carbon-Teilen als sehr aufwendig – der Hauptgrund, weshalb man Bauteile aus Carbon vor allem in Flugzeugen oder Golfschlägern findet. Also dort, wo leichtes Material und absolute Robustheit essenziell sind. Und, nicht zuletzt, in Sportwagen des Volkswagen Konzerns.

Die Faser als Batterie: E-Concept Car Terzo Millennio von Lamborghini

Der Weg zu einer Pionierin der Konzern-Carbon-Forschung führt ins elsässische Molsheim. In der idyllischen Gemeinde mit knapp 10.000 Einwohnern erproben Ingenieure und Techniker der Sportwagenmarke Bugatti seit 2001 den Einsatz von Carbon-Teilen für allerhöchste Ansprüche. Bugattis neuestes Modell Chiron1 besitzt – wie schon sein Vorgänger Veyron – ein Fahrgestell, das fast komplett aus Carbon besteht. Gleiches gilt für seine Außenhaut.

„Wir waren die Ersten, die extrem feste sogenannte Tailored-Fiber-Placement-RTM-Bauteile, extrem hitzebeständige Bismaleimid-Harze und UMS-Kohlenstofffasern in ein Serienfahrzeug eingebaut haben“, erläutert Frank Götzke, als Head of New Technologies auch für die Fertigungstechnologieentwicklung der Marke verantwortlich. „Carbon hat im Vergleich zu den üblichen hochfesten Stahllegierungen ein herausragendes Verhältnis von Zugfestigkeit und Steifigkeit zur Dichte.“

Das Problem ist nur: So fest und steif ist Carbon immer nur in der Faserrichtung und nur bis zu einer Temperatur von 240 Grad. Die Fasern zu verweben und noch hitzeresistenter zu machen, ist ziemlich aufwendig. Aber eben auch möglich. In Götzkes Büro finden sich zahlreiche Meilensteine der Carbon-Geschichte bei Bugatti. Die Carbon-Keramik-Bremsscheibe des Bugatti Veyron etwa, 2003 die größte ihrer Art, zugleich nur etwa halb so schwer wie Varianten aus einer Stahlgusslegierung. Oder die Scheibenwischerarme des neuen Chiron, die selbst bei Tempo 400 dem Winddruck locker standhalten. Oder Fasern mit Nanotubes und Nanotube-Garn, ein Forschungsprojekt mit dem Leibniz-Institut für Festkörper- und Werkstoffforschung Dresden und dem Faserinstitut Bremen.

Andere Konzernmarken arbeiten derweil fieberhaft daran, den Werkstoff vielfältiger einzusetzen. Heute sei Carbon in der Herstellung nur noch wenig teurer als Aluminium, sagt Luciano De Oto, Leiter des Advanced Composites Structures Development Center bei Lamborghini. Die Audi Tochter aus Norditalien zählt zu den führenden Carbon-Forschern weltweit, seit sie das Material 1985 erstmals im Countach Quattrovalvole einsetzte. Heute besteht etwa beim Aventador2 das komplette Fahrgestell aus Carbon-Faser – inhouse produziert. Beim Centenario3 ist zusätzlich die komplette Karosserie aus Carbon, der Sesto Elemento besteht praktisch komplett aus dem Werkstoff. Rund 400 Tonnen Carbon pro Jahr werden am Firmensitz verarbeitet.

„In den vergangenen fünf Jahren haben wir Technologien entwickelt, die es uns erlauben, immer komplexer geformte Teile und immer schneller größere Mengen zu produzieren. Wir werden Carbon in naher Zukunft nicht nur in Supersportwagen sehen“, prognostiziert De Oto.

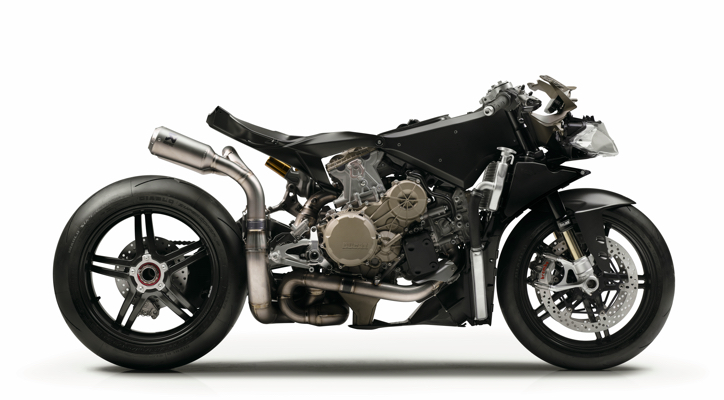

Beispiel Ducati: Der Motorradhersteller aus Bologna, ebenfalls eine Unternehmenstochter der Audi AG, nutzt Carbon seit vielen Jahren – und zwar in immer mehr Bereichen. Zunächst produzierte Ducati äußere Verkleidungen und Schutzteile aus Carbon, seit gut zehn Jahren nutzt der Motorradhersteller den Stoff auch für strukturelle Teile seiner Maschinen. Der positive Effekt: Die Motorräder werden leichter, der Verbrauch sinkt, die Freude am Fahren steigt.

Rahmen, Schwinge und Räder aus Carbon: Ducati 1299 Superleggera

„Es ist eine Herausforderung, die Leichtbauweise kostengünstig zu gestalten“, erklärt Simone Di Piazza, Head of Vehicle Design and R&D Services bei Ducati. „Der smarte Einsatz von Carbon hilft uns, sie zu meistern.“ In der E-Mobilitäts-Ära könnte Carbon für die Autobranche sogar eine Schlüsselrolle spielen. Batterien sind schwer, das macht es umso wichtiger, den Rest des Autos so leicht zu produzieren wie möglich, um eine hohe Reichweite zu erzielen. „CFK in Form sogenannter Organo-Bleche und Pultrusions-Profile dürfte schon bald auch in einem Volkswagen e-Golf4 oder ähnlichen Konzernfahrzeugen zu finden sein“, glaubt Bugatti Ingenieur Götzke. Vor allem in großflächigen Bauteilen – Türen, Dach, Motorhaube, Heckklappe oder Batteriebox – könnte der Werkstoff entscheidend dazu beitragen, die so wichtige Reichweite der Volkswagen e-Flotte zu erhöhen, ohne die Fahrzeuge zugleich deutlich schwerer zu machen.

Auch deshalb investieren Marken wie Bugatti, Lamborghini und Ducati zurzeit mehr denn je Know-how und finanzielle Mittel in Forschungskooperationen – etwa mit der University of Washington in Seattle, die gemeinsam mit Lamborghini und Boeing das Advanced Composite Structures Laboratory in Seattle betreibt. Oder mit dem Massachusetts Institute of Technology (MIT), das Lamborghini beim Bau des visionären Sportwagens Terzo Millennio unterstützt. Dessen Carbon-Chassis enthält Nanopartikel, die als Stromspeicher dienen. Überdies erkennt ein Monitoring-System eigenständig selbst kleinste Risse im Carbon und repariert diese mittels chemischer Prozesse selbst.

Superleicht und extrem robust, nun auch noch smart und mit Akku-Funktion – Carbon hat im Automobilbau eine glänzende Zukunft vor sich. Mit dem guten Nebeneffekt, dass auch andere Branchen vom Wissen der Volkswagen Entwickler profitieren. Etwa die Medizintechnik: Seit Jahren stellt Lamborghini sein Know-how mehreren Kliniken in Norditalien zur Verfügung, um bei der Entwicklung neuartiger Prothesen und Implantate zu helfen, die leichter, besser verträglich und haltbarer sind als die derzeit verwendeten. Neuerdings kooperiert Lamborghini auch mit dem Methodist Research Institute in Houston, Texas, während Bugatti mit der Medizinischen Hochschule Hannover zusammenarbeitet. Das gemeinsame Ziel: Carbon- und Nanotechnologie in den Dienst der Biomedizin zu stellen. So macht die Carbon-Forschung mittelfristig nicht nur Autos leichter, sondern ermöglicht auch Menschen mit Arm- oder Beinamputationen ein etwas leichteres Leben.

1 Bugatti Chiron: Kraftstoffverbrauch in l/100 km kombiniert: 22,5, CO₂-Emission in g/km kombiniert: 516, Effizienzklasse: G

2 Lamborghini Aventador: Kraftstoffverbrauch in l/100 km kombiniert: 16,9, CO₂-Emission in g/km kombiniert: 394, Effizienzklasse: G

3 Lamborghini Centenario: Kraftstoffverbrauch in l/100 km kombiniert: 16,0, CO₂-Emission in g/km kombiniert: 370, Effizienzklasse: G

4 Volkswagen e-Golf: Stromverbrauch in kWh/100 km kombiniert: 12,7, CO₂-Emission in g/km kombiniert: 0, Effizienzklasse: A+