Produktion

Unser globales, markenübergreifendes Produktionsnetzwerk stellt die Prozesse vom Lieferanten zur Fabrik und Montagelinie sowie aus der Fabrik zum Handel und zum Kunden sicher. Eine dauerhafte Effizienz ist Voraussetzung für unsere Wettbewerbsfähigkeit. Mit ganzheitlichen Optimierungen, zukunftsweisenden Innovationen, flexiblen Lieferströmen und Strukturen sowie einer agilen Mannschaft begegnen wir den Herausforderungen der Zukunft. Im Geschäftsjahr 2017 übertraf die weltweite Fahrzeugfertigung mit 10,9 Mio. Einheiten den Vorjahreswert. Trotz anhaltend schwieriger Rahmenbedingungen in vielen Märkten nahm die Produktivität im Vergleich zum Vorjahr um rund 5,9 % zu.

Produktionsstrategie „Intelligent vernetzt“

Die Produktion unterstützt das Zukunftsprogramm „TOGETHER – Strategie 2025“ mit ihrer Funktionalbereichsstrategie „Intelligent vernetzt“. Durch die intelligente Vernetzung von Menschen, Marken und Maschinen wollen wir die Kräfte und Potenziale unserer weltweiten Fertigung und Logistik bündeln und dadurch Synergien erschließen. Die Leitplanken sind unsere vier Ziele:

- Wandlungsfähiges Produktionsnetzwerk

- Effiziente Produktion

- Intelligente Produktionsprozesse

- Zukunftsfähige Produktionsarbeit

Mit neun Initiativen haben wir inhaltliche Cluster gebildet, in denen kompetenzstarke Teams die für die Produktion im Konzern relevanten strategischen Themen bearbeiten. Beispiele sind die wettbewerbsfähige Gestaltung unseres weltweiten Produktionsnetzwerks, die Reduzierung und der Ausgleich von Umweltbelastungen entlang des Produktionsprozesses sowie die Digitalisierung mit ihren Auswirkungen auf Produktions- und Arbeitsprozesse sowie auf die Zusammenarbeit. Übergreifendes Ziel ist es, die Produktivität und die Profitabilität zu steigern.

Mit der Produktionsstrategie haben wir die Basis für eine erfolgreiche und nachhaltige Weiterentwicklung unserer Produktion geschaffen. Mit regelmäßigen Reviews stellen wir sicher, dass wir unsere Aktivitäten laufend an den aktuellen Herausforderungen ausrichten.

Globales Produktionsnetzwerk

Mit zwölf Marken und 120 Produktionsstandorten sind einheitliche Standards für Produktkonzepte, Anlagen, Betriebsmittel und Fertigungsprozesse ein wichtiger Bestandteil der zukunftsorientierten Fertigung. Diese Standards ermöglichen es uns, Synergien zu erzielen, flexibel auf Marktanforderungen zu reagieren, ein flexibles Produktionsnetzwerk optimal auszulasten sowie Mehrmarkenstandorte zu realisieren. Aktuell sind bereits knapp die Hälfte der 40 Pkw-Standorte Mehrmarkenstandorte. Ein Beispiel ist der Standort Bratislava: Hier werden Fahrzeuge der Marken Volkswagen Pkw, Audi, Porsche, SEAT und ŠKODA produziert. In Zukunft werden weitere Mehrmarkenstandorte hinzukommen, etwa im chinesischen Tianjin.

Der Volkswagen Konzern hat sich zum Ziel gesetzt, bis 2025 ein weltweit führender Anbieter batterieelektrischer Fahrzeuge (BEV) zu werden. Grundlage hierfür ist die Einführung des Modularen Elektrifizierungsbaukastens (MEB). Mit ihm werden wir unser Angebotsportfolio um eine neue BEV-Familie erweitern.

Um Mehrmarkenprojekte und Elektromobilität in Verbindung mit bestehenden Konzepten wirtschaftlich zu gestalten, ist es wichtig, die Fertigung höchst flexibel und effizient auszurichten. Außerdem ist die maximale Nutzung von Synergiepotenzialen ein entscheidender Faktor für den Erfolg künftiger Fahrzeugprojekte. Der Einsatz von Gleichteilen, Konzeptgleichheiten sowie gleicher Fertigungsprozesse ermöglicht die Reduzierung von Investitionen und die Chance, vorhandene Kapazitäten besser auslasten zu können. In Zukunft werden elektrifizierte Fahrzeugprojekte an Mehrmarkenstandorten, zum Beispiel im chinesischen Anting, hinzukommen.

Wir entwickeln unsere Produktionskonzepte stetig weiter und richten sie auf neue Technologien aus. Dabei dient der in der Strategie verankerte Targetierungsprozess der Realisierung von ambitionierten Zielen in den einzelnen Projekten in einem geschäftsbereichsübergreifenden Vorgehen.

Auch die Komponente trägt mit eigenen Initiativen zur Zukunftssicherung bei. Mit rund 80.000 Mitarbeitern weltweit ist sie integraler Teil des Konzerns und spielt besonders im Bereich der Kernkompetenz Motor und Getriebe eine zentrale Rolle. Im Rahmen einer Konzerninitiative wird das Komponentengeschäft im Konzernverbund neu ausgerichtet. Damit streben wir an, unsere Wettbewerbsfähigkeit zu stärken, Investitionen zu optimieren, unsere Effizienz zu steigern, maßgeblich zu den Zukunftsthemen beizutragen, einen koordinierten Einstieg in die Elektromobilität zu ermöglichen sowie neue Geschäftsfelder zu erschließen.

Produktionsstandorte

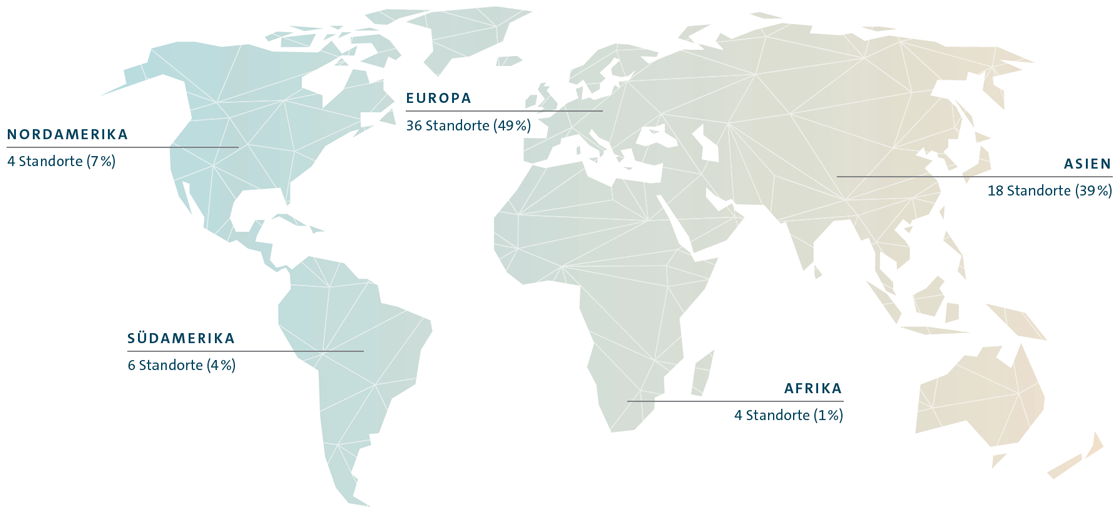

Das Produktionsnetzwerk des Volkswagen Konzerns umfasst 120 Standorte, an denen Pkw, Nutzfahrzeuge und Motorräder sowie Aggregate und Komponenten gefertigt werden.

FAHRZEUGPRODUKTIONSSTANDORTE DES VOLKSWAGEN KONZERNS

Anteil an der Gesamtproduktion 2017 in Prozent

Mit 71 Standorten bleibt Europa unsere wichtigste Produktionsregion für die Fertigung von Fahrzeugen und Komponenten. Allein in Deutschland befinden sich 28 Standorte. Die Region Asien-Pazifik hat 31 Standorte. In Nordamerika sind es fünf und in Südamerika neun Standorte. In Afrika betreibt der Konzern vier Standorte.

In 2017 haben wir 62 Produktionsanläufe durchgeführt, davon 26 Neuanläufe sowie 36 Produktaufwertungen oder Derivate.

Die Auslastung der Standorte im Produktionsnetzwerk des Volkswagen Konzerns wird durch die Belieferung mit Teilesätzen als Completely-Knocked-Down (CKD)-Standort weiter gestärkt.

Das Konzern-Produktionssystem

Mit unserem weltweiten Konzern-Produktionssystem streben wir an, unsere Abläufe an allen Standorten der Marken und Regionen kontinuierlich und nachhaltig zu verbessern: Unser Ziel sind exzellente Prozesse in der Produktion und im produktionsnahen Umfeld.

Wir richten unser Augenmerk verstärkt darauf, das Konzern-Produktionssystem weiter zu festigen und den Durchdringungsgrad zu erhöhen. Im Vordergrund stehen dabei die Themen Führung sowie Verantwortung des Einzelnen, eingebunden in eine Kultur der wertschätzenden Zusammenarbeit.

Mit dem Ziel, weiterhin Produkte mit hoher Qualität und hohem Kundennutzen zu wettbewerbsfähigen Kosten fertigen zu können, muss eine Fabrik optimal ausgelastet werden. Möglich wird das durch eine frühzeitige Standardisierung von Fertigungsprozessen und Betriebsmitteln. Grundlage hierfür ist die sogenannte Konzeptgleichheit: Sie sorgt dafür, dass in den Entwicklungs- und Produktionsbereichen der Marken gemeinsame Konstruktionsprinzipien, Fügetechniken und Fügefolgen, aber auch Verbau- und Anbindungskonzepte angewandt werden. Das Prinzip der Konzeptgleichheit ist fundamental, wenn es darum geht, Logistik- und Fertigungsprozesse effizient zu gestalten.

Neue Technologien und Produktionsinnovationen

Mit unseren Fertigungstechnologien realisieren wir Konzernprodukte mit höchstem Anspruch an Funktionalität, Qualität und Design. In den vergangenen Jahren haben sich zum Beispiel Fahrzeuge mit mehrfarbiger Lackierung, insbesondere einem farblich abgesetzten Dach, etabliert. Bislang erfordert eine solche Zweifarblackierung einen zweifachen Umlauf der Fahrzeuge in der Produktion. In einem Gemeinschaftsprojekt arbeitet Volkswagen mit Prozesspartnern an einer neuen Technologie, mit der sich der Aufwand für mehrfarbige Designs deutlich reduzieren lässt. In 2017 wurde diese Technologie erstmals am Standort Pamplona eingesetzt, zunächst beim neuen Polo; weitere Fahrzeuge und Standorte sollen folgen.

Darüber hinaus wird der Volkswagen Konzern mit der Verfügbarkeit des digitalen Drucks schon in absehbarer Zukunft Lackierungen noch individueller an Kundenwünschen ausrichten können als dies bislang möglich war.

Bei der Konzeption und Einführung von neuen Technologien in der Produktion werden die betroffenen Mitarbeiter von Beginn an in die Umgestaltung der Arbeitsplätze und der Abläufe einbezogen. Das ist eine wichtige Voraussetzung für die erforderliche Akzeptanz der neuen Technologien und Lösungen.

Umwelteffiziente Fertigung

Ein Element der Produktionsstrategie ist die Initiative Ökologisch vorbildliche Produktion. Hier arbeiten wir bis 2025 an vier Schwerpunktthemen:

- Setzen und Erreichen von ambitionierten Umweltzielen für die Produktion

- Erarbeiten und konzernweites Ausrollen einer langfristigen Vision der Umweltziele in der Produktion

- Stärken des Umweltbewusstseins der Mitarbeiter und Integration von relevanten Umweltaspekten in Prozessen

- Erreichen von Spitzenplätzen bei namhaften Umweltrankings

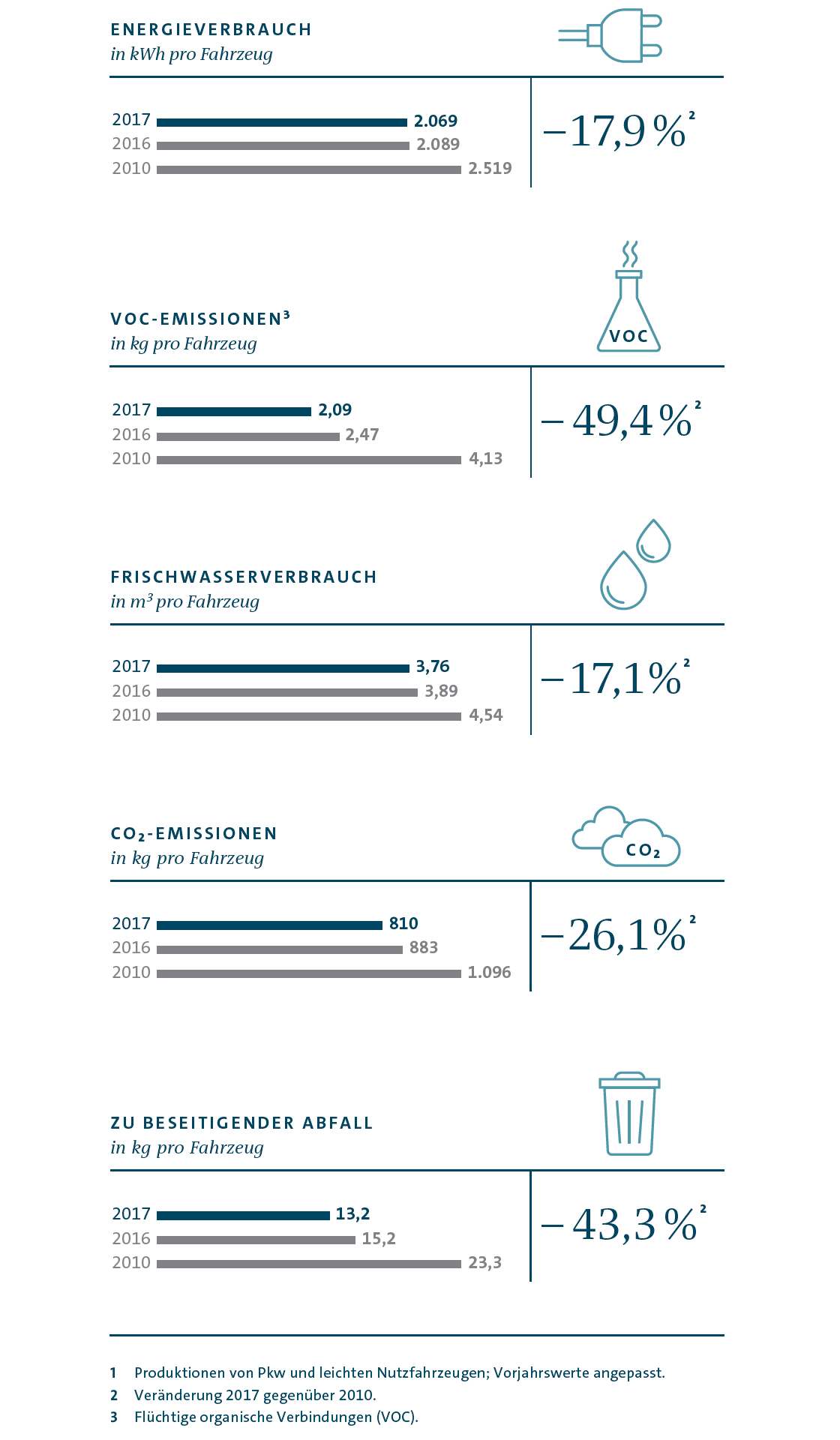

In diesem Rahmen hat sich der Volkswagen Konzern zum Ziel gesetzt, in der Produktion die fünf Umweltkennzahlen Energie- und Wasserverbrauch, Abfälle zur Beseitigung sowie CO2- und VOC-Emissionen je produziertes Fahrzeug – ausgehend vom Stand des Jahres 2010 – bis 2025 um 45 % zu verringern. Dieses Ziel gilt für alle Produktionsstandorte des Konzerns, abgeleitet aus unseren ökologischen Anforderungen an die Fertigungsprozesse, die in den Umweltgrundsätzen des Konzerns verankert sind. Die oben stehenden Grafiken zeigen die Entwicklung dieser Indikatoren.

Wir fördern weltweit die Vernetzung und den Austausch zwischen den Marken, um Synergien zu heben. Unsere Umweltexperten treffen sich regelmäßig in Arbeitsgruppen; außerdem schulen wir unsere Mitarbeiter zum Thema Umweltschutz.

Um standortspezifische Einsparmaßnahmen zu erarbeiten und umzusetzen, analysiert die Task Force Umwelt – ein Team der Konzernforschung Umwelt – die Fertigungsprozesse und Halleninfrastruktur sowie die Ressourcen- und Energieströme in der Produktion und bewertet die jeweiligen Auswirkungen auf die Umwelt. Mit den Erfahrungen aus den mehr als 30 Analysen kann das Team systematisch den Maßnahmentransfer stärken und vorantreiben.

In einem IT-gestützten System erfassen und katalogisieren wir Umweltmaßnahmen, die wir für einen konzernweiten Best-Practice-Austausch zur Verfügung stellen. Im Berichtsjahr wurden in diesem System rund 1.600 umgesetzte Maßnahmen im Bereich Umwelt und Energie dokumentiert, die der Verbesserung der Infrastruktur und der Produktionsprozesse von Pkw und leichten Nutzfahrzeugen dienen. Diese Aktivitäten lohnen sich in ökologischer und ökonomischer Hinsicht.

Mit vielen effektiven und innovativen Maßnahmen wurde auch im Berichtsjahr wieder die Reduzierung der Umweltindikatoren vorangetrieben, wobei zugleich Produktionsprozesse verbessert wurden. Die folgenden Beispiele zeigen, in welchem Umfang die Maßnahmen dazu beigetragen haben, die Produktionsprozesse zu stärken und die Zielwerte zu erreichen:

Ein wichtiger Stellhebel, um den Energieverbrauch zu verringern, ist eine bedarfsgerechte Fahrweise aller Anlagen. Durch die Optimierung der Hallenbelüftung am Standort Bratislava konnten 15.000 MWh und 200 t CO2 eingespart werden.

Auch im Bereich der Energieerzeugung und des Energiebezugs wurden Maßnahmen umgesetzt. So wurden im Berichtsjahr fünf deutsche Standorte auf 100 % CO2-freien Strombezug umgestellt. Dies spart bei den Marken Volkswagen Pkw und Porsche in Summe 165.000 t CO2 pro Jahr ein.

Im Rahmen einer Nachrüstungsmaßnahme in der Lackiererei des Standorts Volkswagen de México wurden neue elektrostatische Lackierroboter installiert. Dadurch konnte der Lackverbrauch in den Fertigungslinien um bis zu 19 % reduziert werden, was einem VOC-Rückgang um bis zu 152 t pro Jahr entspricht.

WESENTLICHE UMWELTKENNZAHLEN FÜR DIE PRODUKTION IM VOLKSWAGEN KONZERN1

Green Logistics

Zur ökologischen Ausrichtung des Volkswagen Konzerns trägt die Logistik bei, indem die gesamte Transportkette im Hinblick auf Emissionen analysiert wird. Die Initiative Green Logistics fördert alternative Fortbewegungsmittel sowie nachhaltige, energieeffiziente Transportsysteme und verringert so den Treibhausgasausstoß.

Im Berichtsjahr wurden allgemeingültige Umweltgrundsätze definiert und daraus strategische Leitlinien und Vorgaben abgeleitet, die sicherstellen sollen, dass unsere Umweltanforderungen in den Logistikprozessen weltweit umgesetzt werden.

Für die Logistik ergeben sich daraus Stellhebel zum Beispiel bei der Vermeidung von Transporten, der Verlagerung von Transporten auf umweltverträglichere Verkehrsträger, der Verbesserung des Einsatzes beziehungsweise der Nutzung moderner Technik sowie alternativer Antriebe.

Ein wesentlicher Ansatzpunkt, um CO2-Emissionen einzusparen, ist die Wahl des Verkehrsträgers. Mit Blick auf die Transportleistung ist die Seeschifffahrt eine der effizientesten Optionen. Um die Umweltverträglichkeit der Schiffstransporte weiter zu verbessern, stellt die Volkswagen Konzernlogistik ab 2019 zwei mit Flüssig-Erdgas (LNG, Liquefied Natural Gas) betriebene Charterschiffe in den Dienst.

Mit dem Ziel, Vorbehalte und Hemmnisse im Zusammenhang mit der neuen Technologie abzubauen und den Ausbau des LNG-Tankstellennetzes in Deutschland aktiv zu unterstützen, haben wir im September 2017 einen LNG-Truck-Day veranstaltet. Beteiligt waren unter anderem regionale Spediteure, Gasanbieter und Vertreter der Bundesministerien für Verkehr und digitale Infrastruktur sowie für Wirtschaft und Energie.

Das Werk Zwickau der Volkswagen Sachsen GmbH und das Porsche Werk Leipzig haben Mitte 2017 schnellstraßentaugliche, vollelektrische 40-Tonnen-Sattelzugmaschinen mit automatisierten Fahrfunktionen für ihre kurzzyklischen, termingerechten Verkehre vorgestellt. Im Forschungsprojekt eJIT (Just-in-Time-Logistiksystem auf elektromobiler Basis) wurden zwei Sattelzugmaschinen mit elektrischen Antrieben und Batterien ausgestattet. Die E-Lkw erreichen eine Geschwindigkeit von 85 km/h und haben eine Reichweite von 70 km.